たいせつな生地が出来上がるまで

2023.04.28

大切な生地が出来上がるまで

たくさんの生機(きばた)といわれる生地が

工場へ到着します。

生機とは染色や加工をする前の生地のこと

生機生地は糊がついたままであることが多く

手触りはバリバリ、ゴワゴワしています。

まずは生機を一枚の長い生地にするため

ミシンでつなぎ合わせます。

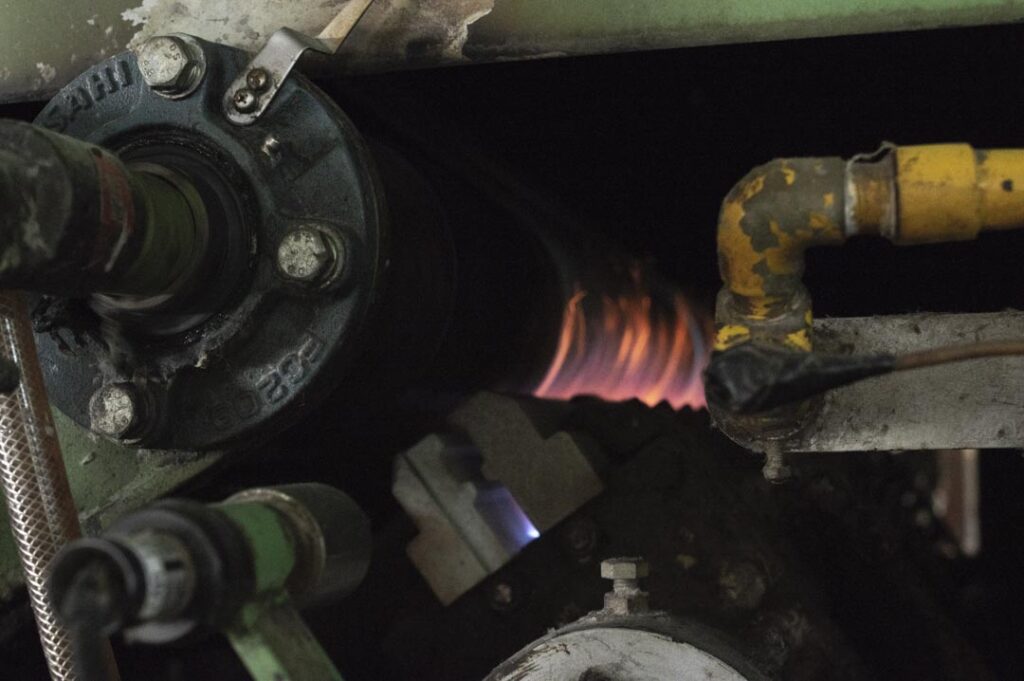

次に「毛焼き」という工程です。

加工前の生機の表面は細かい毛が飛び出しています。

この表面の毛を焼く工程が「毛焼き」です。

「毛焼き」を行うと生地の表面がつるっとし艶がでます。

また染色加工の効果も上がり、きれいに染め上がります。

「毛焼き」を行わない場合は

生地の表面がマットな雰囲気になり、

染色もやわらかい仕上がりに。

毛焼きが終われば

洗いをかけ

細かいゴミや糊、汚れを落としていきます。

次に「精錬」という工程へ

大きなローラーに生地を送り溶液に浸すことで

ついているワックスや油分を取り除きます。

油分が落ちていないと、染色に影響が出てしまうので

しっかりと落としていく工程です。

次に「漂白」

天然繊維の含まれる色素不純物は「精練」の過程で

取り除くことは難しいので、この過程で溶剤を使って色素を分解除去し

生地を白く加工していきます。

この写真に写っているローラーは

生地を乾燥させる大きなアイロンのような機械です。

このように様々な工程を経て、

ここから染色やプリント

洗いざらしの加工などを行い

生地の表情を変えていきます。

まず染色から

染色の方法は様々ですが

くったりハーフリネンはこの機械に生地を入れゆっくり丁寧に約10時間染色していきます。

季節によって湿度や温度が異なるため、

繊細な色調整が必要となり

12時間かけて色目の調整を行うこともあります。

長い時間をかけて染色された生地は乾燥させ

生地の巾を均一にするため「幅出し」という作業が行われます。

生地のミミをピーンとひっぱるローラーに針がついていて

生地のミミ部分に針穴ができます。

このミミ部分の穴

みなさん一度は見たことがあるのではないでしょうか。

生地の「表」「裏」の確認の参考にされている針あなです。

ここまで終わると次は

出来上がった生地を「検反」していきます。

傷や汚れが無いかチェックしていく作業です。

専用の機械で生地を送っていき、

目視で確認していきながらロール状(反物)に仕上げていきます。

ちいさな傷や汚れも見逃さない、とても繊細な作業です。

検反を終えた生地たちは、配送中に汚れないように

大切にビニールに巻かれ全国へ届けられます。